「人が機械を自由に操作し、品質の良い製品を効率よく作り出す。」

人の知恵と創造力を最大限に活かしたその技術とノウハウはいつでも高品質な製品の生産ができるようにシステム化され、また常に進化し続ける生産技術によって、特殊な形状やさまざまな製品の加工を可能にします。

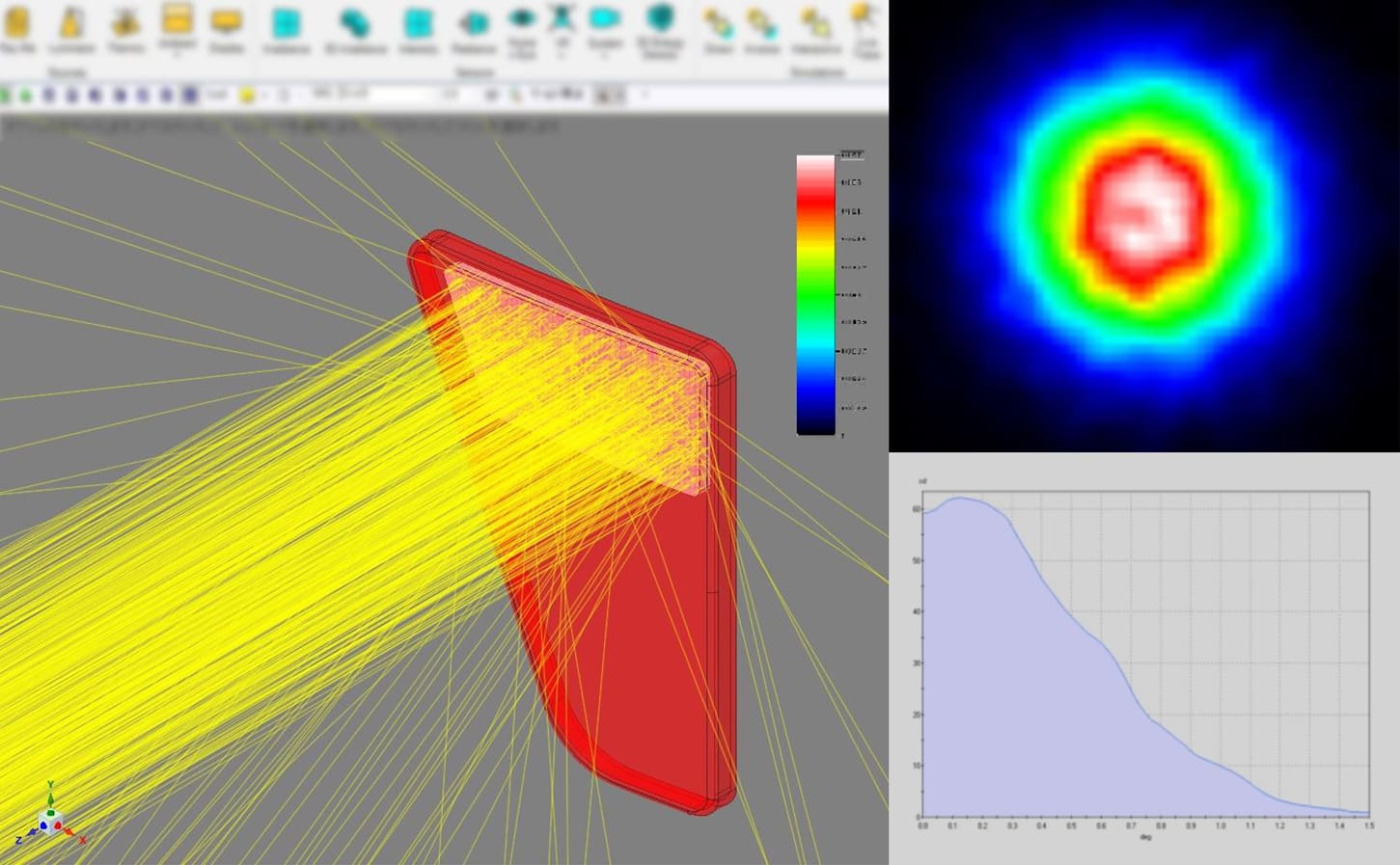

製品形状や規格・材質等を考慮し、反射性能のシミュレーション/光学解析を行います。さらにお客様との綿密な打ち合わせをさせていただきながら、CAD/CAMシステムによるモデリングおよび加工データの製作など、ニーズを満たす最適な仕様をご提案します。

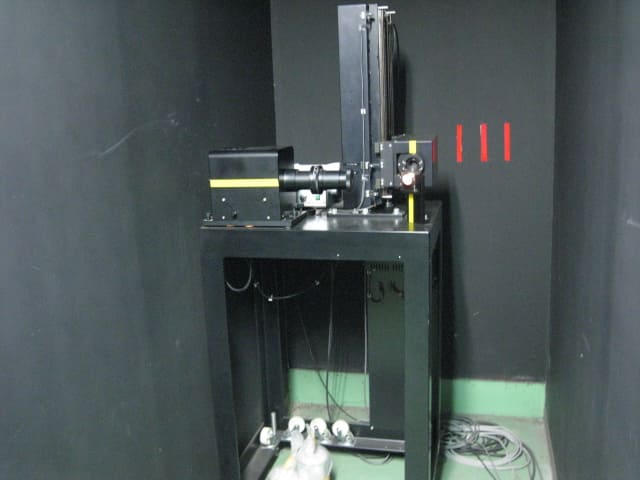

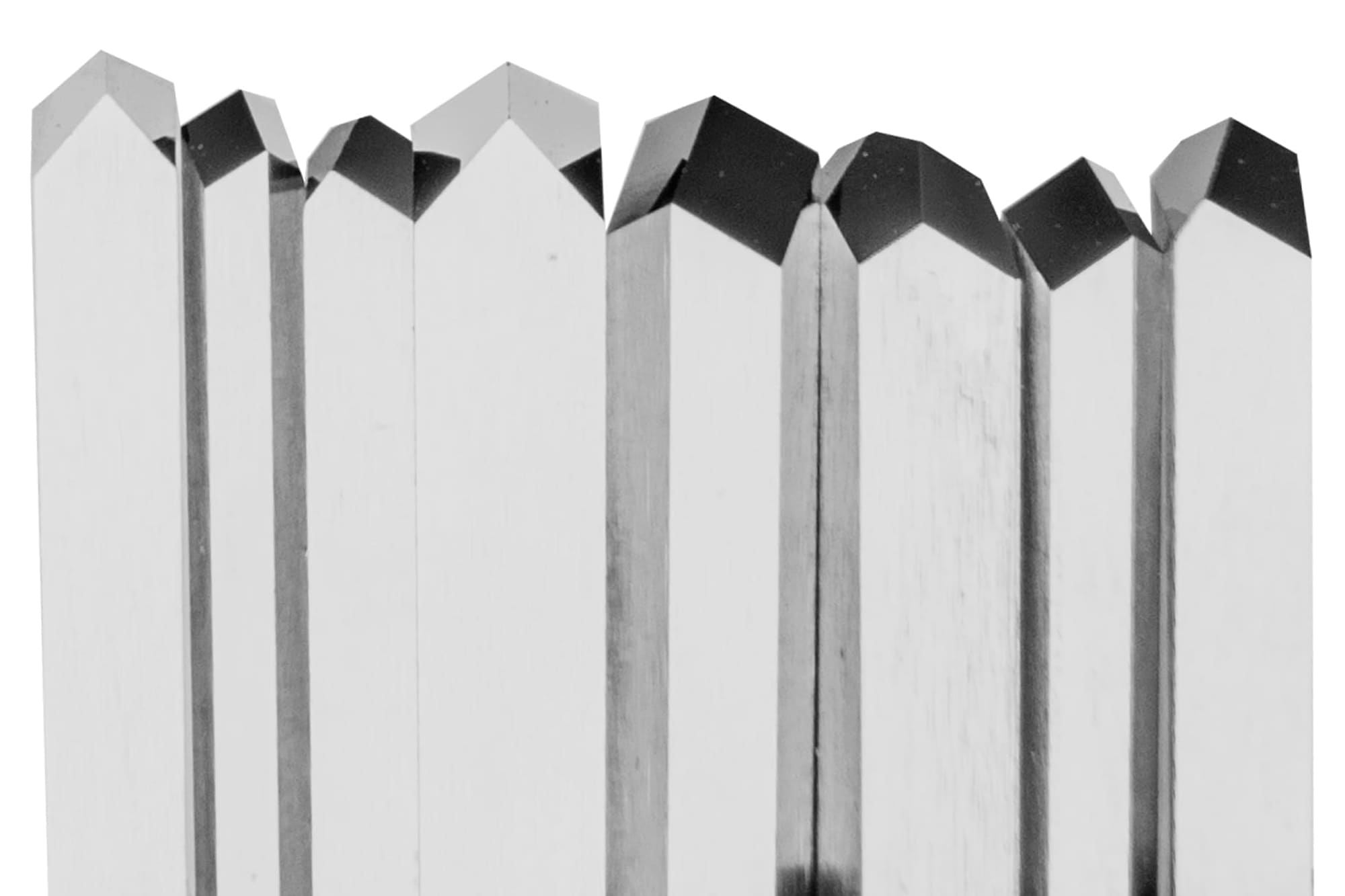

多様な角度のピンを束ねて金型(母型)を製造します。

ピン1本の精度が製品の品質を左右するため、熟練された職人により用途にあったピンを研磨し製作します。

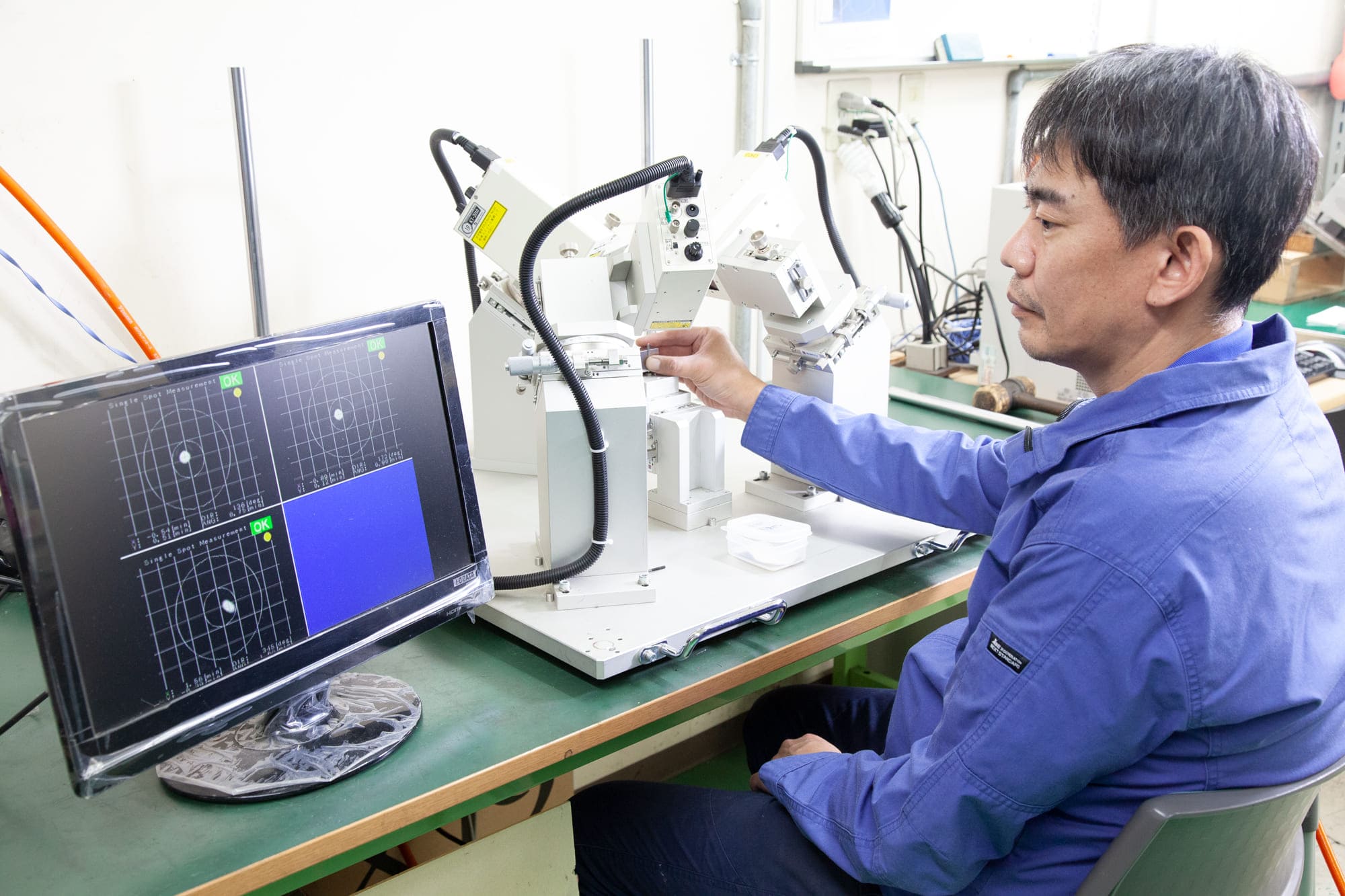

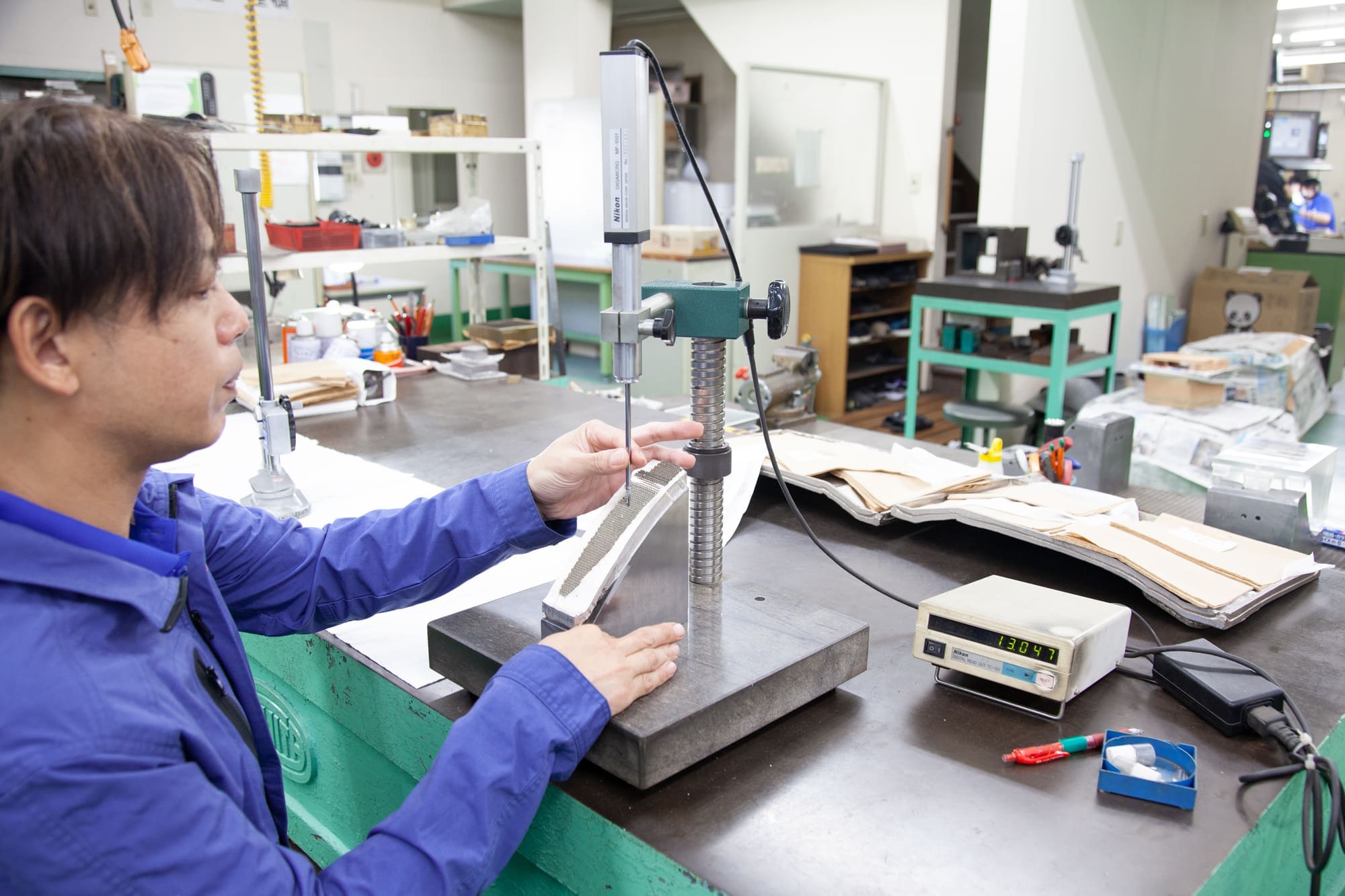

製作されたピンは人・機械(レーザー)による測定等、様々な検査を経て型に組み込まれます。

30年以上の経験と新しい技術との組み合わせにより、より高輝度のリフレクター開発に日々努力を怠りません。

母型に厚さ10~15㎜程度の金属を電着させ母型から離型した反転を金型に使用します。長年の経験を基に適正な条件管理、および日々の溶液分析により品質管理を徹底します。

厚み10㎜程度の電鋳は製作日数を非常に有するため、ミスが許されません。

熟練されたエンジニアにより、より効率の良い電着方法・納期短縮のため日々研究を重ねております。

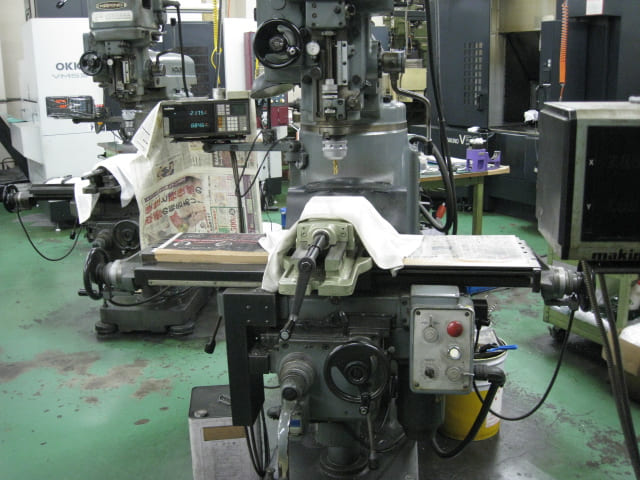

常に進化し続ける生産技術は、特殊な形状やさまざまな製品の加工を可能にしました。

図面に指示された寸法精度をクリアしながら、微妙な圧力の変化を調整し、立体化していく。まさに機械と材料を熟知したスペシャリストの技術です。

マシニングセンタ・ワイヤ放電加工機・汎用フライス盤等、さまざまな機械と我々が長年培ってきた実績・ノウハウを駆使し、どのような材質・形状においても精密な金属加工を施します。

機械で仕上げられないような微細な部分については、熟練されたエンジニアがバリ取りはじめ研磨等を手作業で仕上げます。様々な金属を精密に仕上げるため、繊細なスキルが要求されます。